«Уральский завод специального арматуростроения» (УЗСА) занимается производством различной запорной арматуры для промышленного применения. И недавно он открыл в Челябинске новое производство, и на нем приступил к серийному выпуску специальных шаровых кранов большого диаметра для работы, в том числе, и в различных агрессивных средах.

Новое производство обошлось компании в более чем 3 млрд рублей, из которых 670 млн рублей на льготных условиях предоставил Фонд развития промышленности (ФРП).

Ну вы понимаете: если за что-то берутся на Урале, тем более в Челябинске, то делают это основательно. Мои читатели любят рассуждать о производстве на тему полного цикла, не полного цикла. Так вот, завод УЗСА настолько полного цикла, что полнее некуда.

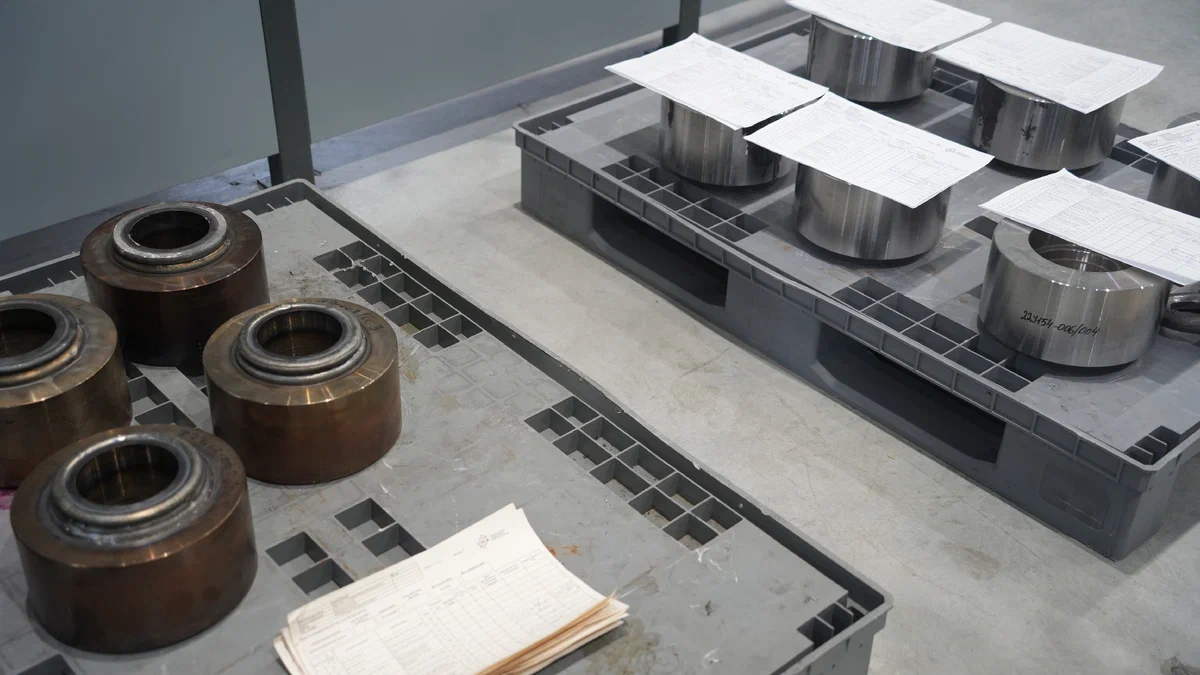

На завод приходят вот такие болванки (листайте).

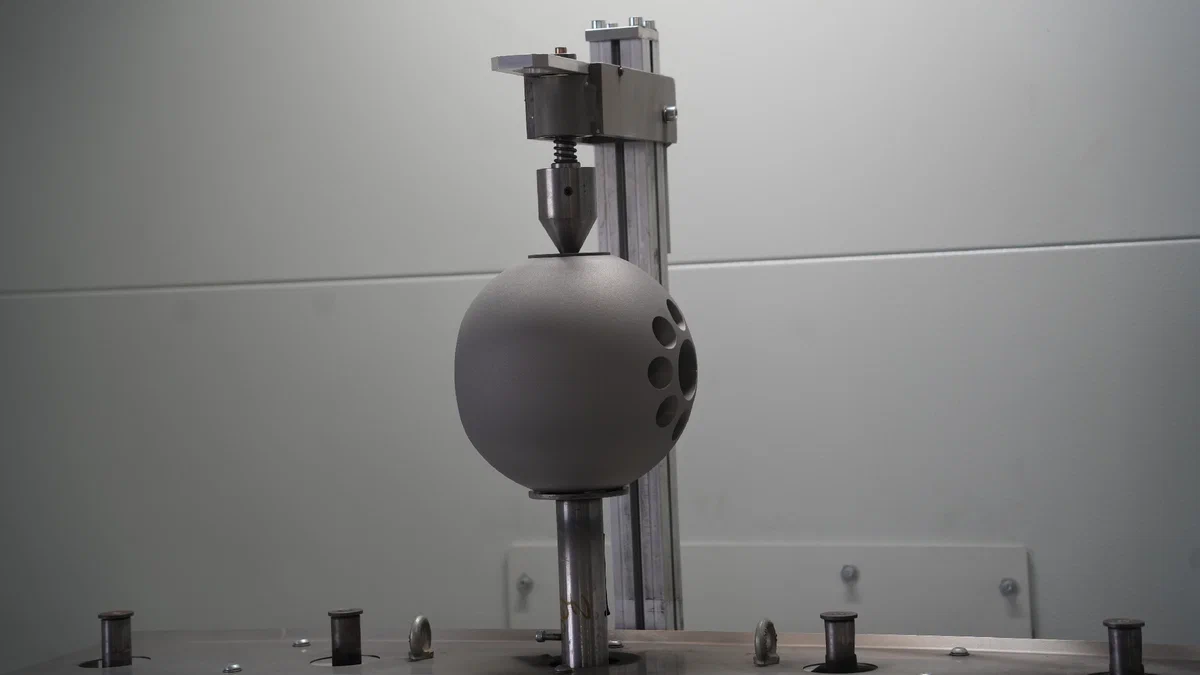

Удивительно, но из этих цилиндров и труб в итоге получаются блестящие шары и практически идеальные сферы.

Но, конечно, эти заготовки никакими особыми качествами против агрессивных сред не обладают, это обычная углеродистая сталь 09Г2С. И поэтому один из первых этапов, после резки и первичной мехообработки, это наплавка антикоррозионного слоя. Для неагрессивных сред, таких как природный газ, метанол, это может быть просто нержавейка.

А вот для агрессивных сред, прежде всего сероводорода, используют специальные никельсодержащие сплавы.

Так вот, тут то как раз и начинается пример импортозамещения: Раньше применялся сплав Inconel 625. Inconel это зарегистрированный торговый знак компании Special Metals Corporation.

Как вы понимаете, с некоторых пор от использования этого сплава пришлось отказаться. И вот так часто у нас бывает в последнее время, вдруг внезапно оказалось, что в России производят аналог не хуже. На помощь пришел «Владимирский завод прецизионных сплавов». Владимирский аналог был испытан в «ВНИИГАЗ», и оказался не хуже импортного.

Ух, сколько раз я уже слышал такие истории: производили что-то с использованием импорта, и в ус не дули, а когда лишились поставок, оглянулись вокруг, а оказывается в России делают не хуже. Почему раньше не оглядывались? А зачем, если и так всё работает?

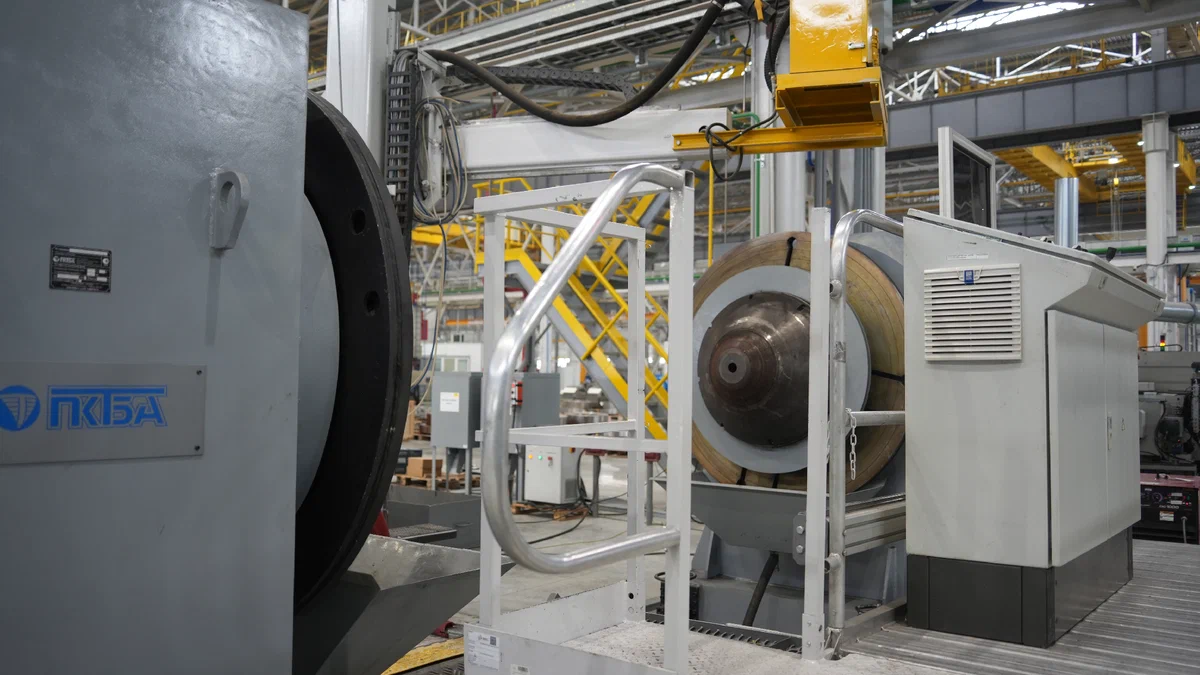

Ну и, между прочим, немало тут и отечественного оборудования. Например, сварка под флюсом в среде защитных газов выполняется на Установке пензенского завода «ПКТБА».

В ней можно сваривать кран диаметром до 1.2 м. А после модернизации установки даже больше.

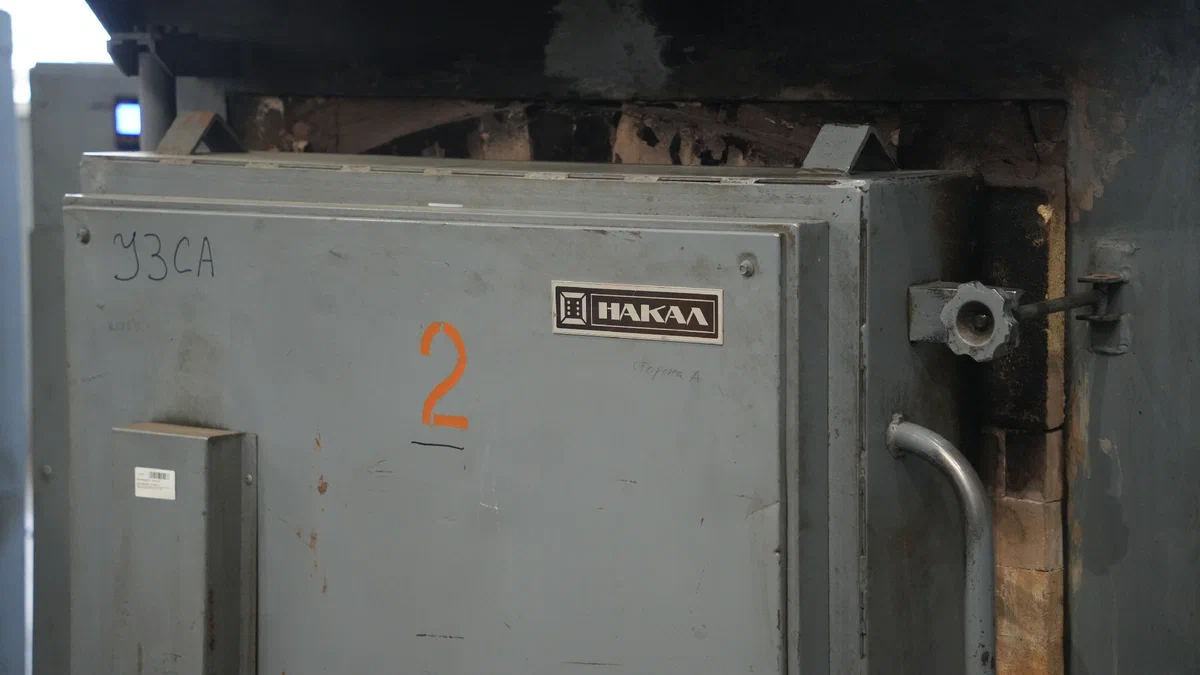

Участок термической обработки. Печи отечественные «Накал» г. Сoлнeчнoгopcк.

Крановое, окрасочное, пескоструйное, испытательное и некоторое другое оборудование тут тоже российского производства

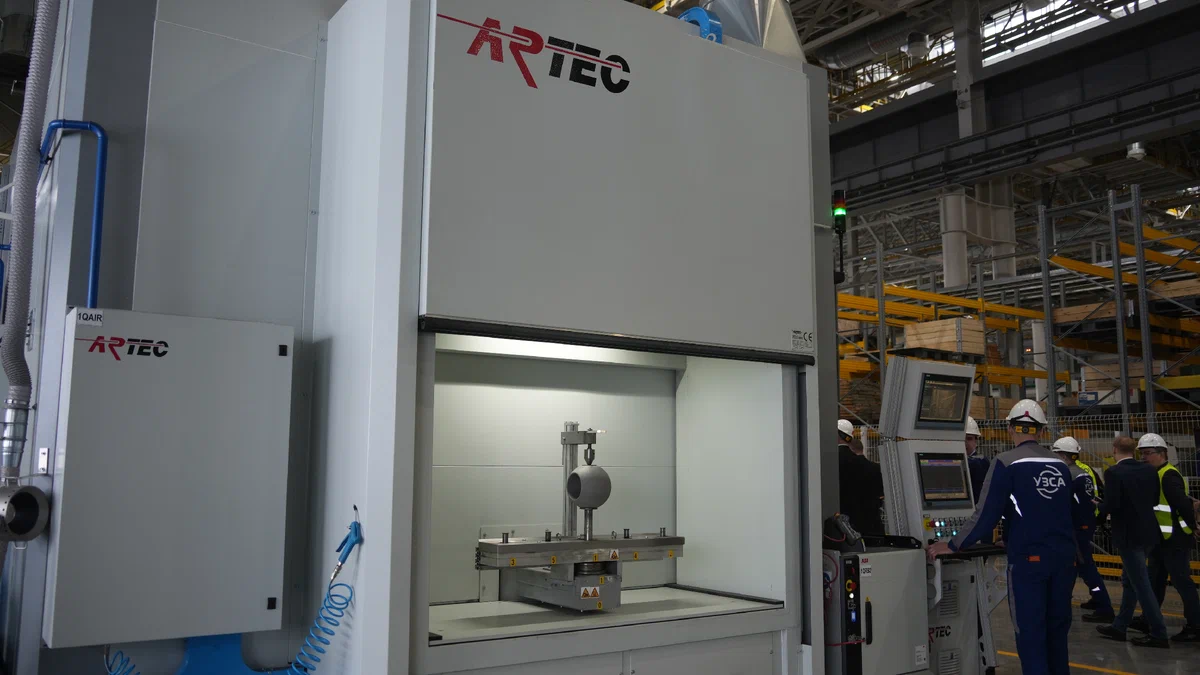

Но не буду скрывать, конечно, в основном оборудование импортное. Например, установка высокоскоростного плазменного напыления различных материалов, например, таких, как карбид вольфрама или карбид кремния.

Участок механической обработки тоже весь укомплектован импортными станками, в основном корейскими.

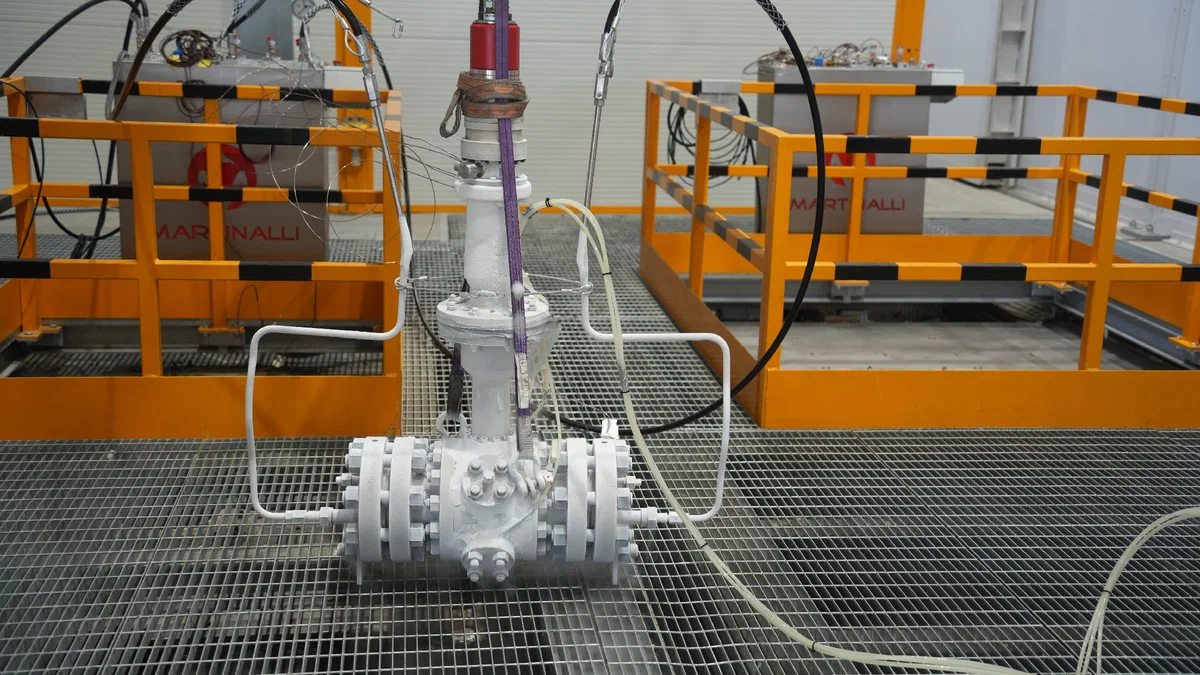

Оборудование участка криогенных испытаний выглядит эффектно. В основе стенд итальянской компании Martinalli.

Кран полтора часа находился в жидком азоте

Но сморю я на это импортное оборудование, и думаю, не получится ли так же, как получилось со сплавом? Что когда-нибудь снова придется оглянуться по сторонам, и окажется, что аналоги импортных станков уже производятся в России? Просто надо было чуть внимательнее присмотреться.

Впрочем, как я уже говорил, отечественного оборудования на заводе тоже достаточно, да и не это главное. Отечественное, импортное... важнее, что оно служит на благо нашей страны, выпуская сложную и важную продукцию.

r_k

Свежие комментарии